Ürün:% s

yeni ürünler

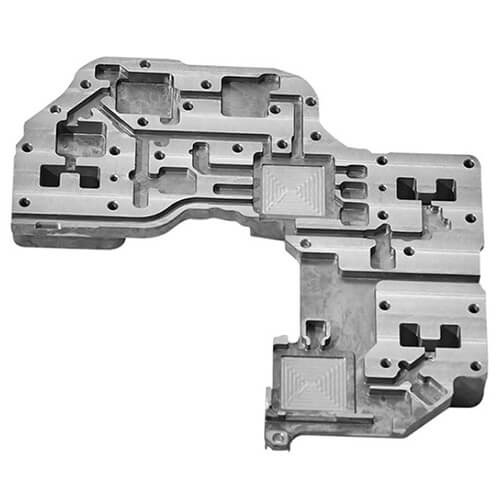

Döküm ısı emici

Basınçlı döküm, pres döküm yoluyla hassas bir döküm yöntemidir ve yüksek hassasiyetli yüzeyin daha küçük bir boyut toleransının bir parçası haline gelir, hidrolik kanatlı döküm teknolojisi, kalıp dökümde en fazla sevgiyle çok fazla tornalama gerektirmeyen karmaşık ürün yapıları üretebilir işleme montaj uygulamaları, düşük üretim maliyeti.

Talep Gönder

Ürün Açıklaması

Döküm ısı emici

Kalıp döküm tipi ısı emicinin özellikleri, karmaşık bir metal kalıp hassas döküm işlemi şeklinde erimiş metal hidrolik için zorunlu olan yüksek basınç kullanımıdır, bir tür erimiş alaşımın iç mekana dökülmesi, yüksek hızda çelik kalıp boşluğunda doldurulmasıdır. ve bir döküm döküm yöntemi oluşturmak için basınç altında sıvı alaşım katılaşması, diğer döküm yöntemlerinden ayırt edilen temel özellikleri yüksek basınç ve yüksek hızdır.

kalıp döküm tipi radyatör ısıl iletkenliğinin avantajları, yüksek ısıl verim. Basınçlı döküm, pres döküm yoluyla hassas bir döküm yöntemidir ve yüksek hassasiyetli yüzeyin daha küçük bir boyut toleransının bir parçası haline gelir, hidrolik kanatlı döküm teknolojisi, kalıp dökümde en fazla sevgiyle çok fazla tornalama gerektirmeyen karmaşık ürün yapıları üretebilir işleme montaj uygulamaları, düşük üretim maliyeti.

eksiklikler:

Kalıp döküm alaşımlarına ilişkin kısıtlamalar: Şu anda, bakır alaşımının en yüksek erime noktasına sahip olduğu çinko, kalay, kurşun, bakır, magnezyum, alüminyum gibi yalnızca altı kalıp döküm alaşımı vardır.

Ekipman maliyeti yüksek olup, basınçlı döküm makinesi, ergitme fırını, izolasyon fırını ve basınçlı döküm kalıbı gibi basınçlı döküm üretiminin gerektirdiği ekipmanların maliyeti ve işletme giderleri oldukça yüksektir.

Dökümlerin zayıf hava sızdırmazlığı nedeniyle, sızdırma işlemi genellikle büyük dökümler için gereklidir.

İşlem kapasitesi 1250T'dir ve ürünün maksimum uzunluğu yaklaşık 1000 mm olabilir. Küçük ürünler için çinko alaşımı en uygun olanıdır ve minimum çinko alaşımı uzunluğu yaklaşık 2 cm'dir.

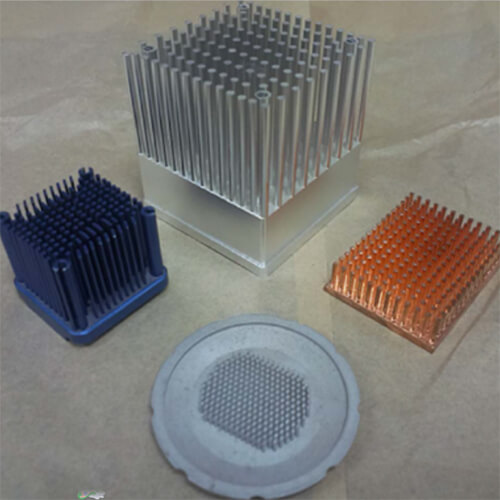

Bakır ısı emici

Bakır ısı emici ekstrüde ısı emici

ekstrüde ısı emici Kürek ısı emici

Kürek ısı emici Soğuk dövme ısı emici

Soğuk dövme ısı emici Döküm ısı emici

Döküm ısı emici